ENQUADRAMENTO

Pelo seu histórico no setor automóvel, a ETMA apresenta-se bem preparada para, junto dos seus clientes, produzir e incrementar a qualidade e inovação das suas peças. O case study que a seguir apresentamos é, por isso mesmo, revelador da forma como a ETMA encara cada desafio que lhe é proposto.

De facto, uma das suas mais-valias é a presença de uma colaboração técnica de todas as partes envolvidas no desenvolvimento de cada peça, para que esta seja funcional para o cliente, exequível para a ETMA e, obviamente, mais eficiente e económica para ambos.

O DESAFIO

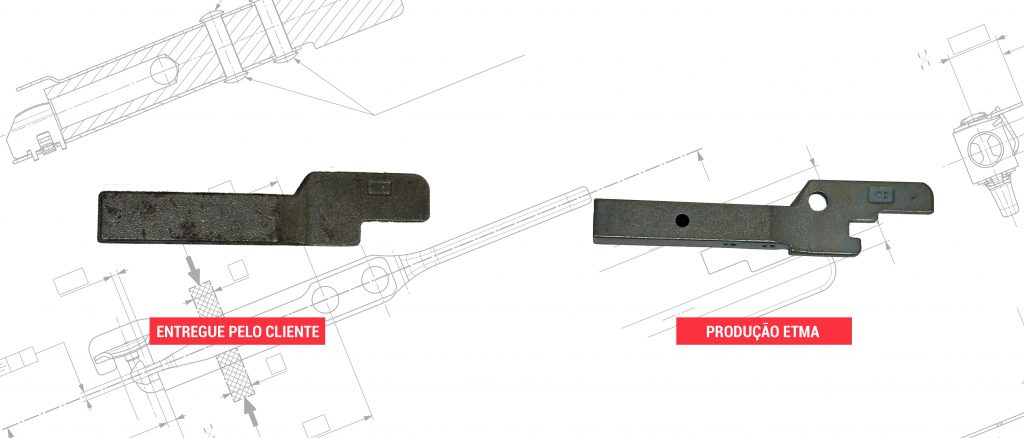

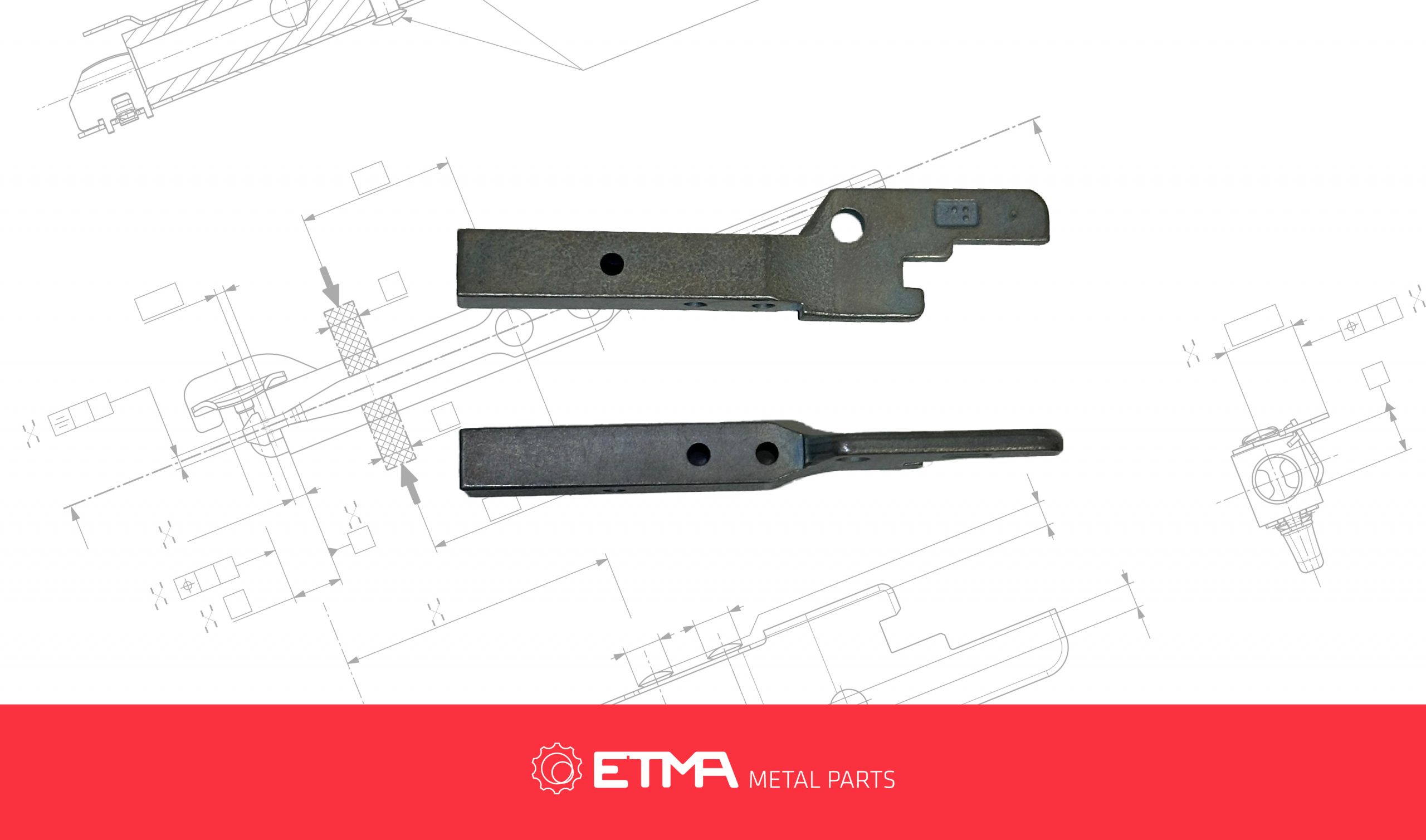

Neste contexto, e fruto de uma relação comercial e de confiança com mais de 30 anos, a ETMA foi contactada por um dos seus clientes do setor automóvel no sentido de apresentar uma proposta para o desenvolvimento de uma biela – peça que iria integrar um sistema de travagem automóvel.

Embora já tivessem sido desenvolvidos outros projetos para este cliente, desta vez o desafio foi diferente, uma vez que se tratava de uma peça complexa que não fazia ainda parte do portefólio da ETMA.

Tratava-se de uma peça em aço forjada a quente e complexa do ponto de vista das operações que seriam necessárias, exigindo muitos planos de operação e de fixação da peça, com diferentes características críticas.

A PEÇA

Esta biela é montada no sistema de travagem de um automóvel. Integra o subsistema responsável pelo ajuste automático de desgaste, assegurando assim a sua fiabilidade, ou seja, preserva o nível de desempenho apesar do desgaste inevitável do sistema de travagem.

O princípio do sistema de travagem consiste em dissipar a energia cinética do veículo, transformando-a em calor, traduzindo-se numa redução de velocidade ou paragem do veículo. Neste processo são, geralmente, utilizadas duas configurações distintas: travões de disco ou tambores. Neste caso trata-se de um sistema de tambor.

Independentemente do tipo de sistema de travagem empregue é necessário que este seja robusto e fiável. Desta forma, é impreterível que o circuito de travagem seja de algum modo capaz de responder, mesmo no caso de existir uma fuga.

DESENVOLVIMENTO DO PROJETO

Estavamos, portanto, perante uma peça não só importante no sistema de travagem automóvel, mas também desafiadora do ponto de vista do seu fabrico.

O projeto envolveu 4 dos 10 processos produtivos integrados da ETMA:

- Estampagem – para conformar o contorno exterior, a partir da peça proveniente do forjamento a quente;

- 2 Processos de Maquinagem – para lhe conferir superfícies planas de rugosidade baixa e furos de dimensões e geometria rigorosa

- Ferramentas e Equipamentos – para projetar e fabricar as ferramentas e dispositivos de fixação utilizados, adaptar equipamentos às operações necessárias ao fabrico e projetar e operacionalizar um sistema de inspeção automática 100%.

- Revestimentos Galvânicos – para acabamento superficial da peça e proteção contra corrosão através da deposição de uma camada de liga zinco/níquel

Relativamente à fresagem, uma das máquinas foi integralmente produzida pela ETMA, havendo uma segunda máquina que foi adaptada de uma outra já existente. Tratava-se de uma máquina complexa, tipo transfer, com vários postos de trabalho e capacidade para várias operações sucessivas em cada peça.

Ao nível do sistema de qualidade, para este projeto a ETMA desenvolveu, igualmente, uma máquina automática de inspeção da peça.

ENVOLVIMENTO DE VÁRIAS EQUIPAS TÉCNICAS

Em termos de equipas alocadas, o projeto envolveu quase todas as equipas técnicas da ETMA, como a Estampagem (incluindo a equipa de projetos de ferramentas de estampagem) e os Torneamentos para a fresagem, mas também o Departamento de ID, entre outras áreas para a adaptação da nova máquina e a respetiva instalação. De realçar que todas estas áreas técnicas foram coordenadas pela equipa de Gestão de Projeto.

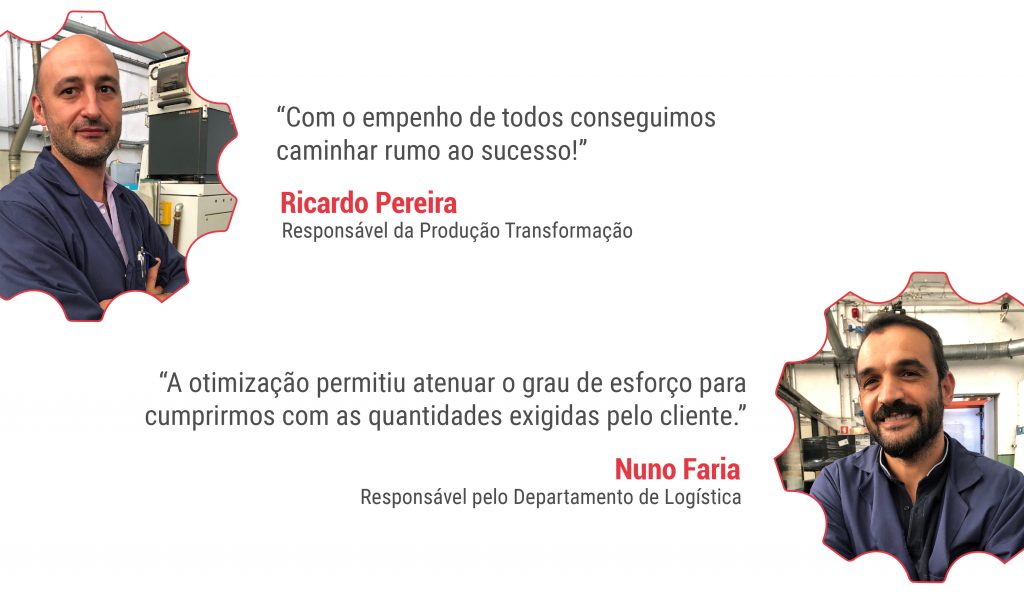

Tratou-se de um processo desafiante, complicado, complexo e com muitos subprocessos envolvidos, e do qual resultaram várias aprendizagens e ensinamentos. Hoje, a ETMA pode afirmar que esta foi uma aposta ganha, em resultado do enorme empenho das equipas envolvidas.

Aqui ficam os testemunhos de alguns dos responsáveis que, à data do projeto, lideravam as suas respetivas equipas:

VANTAGEM DE TER A ETMA COMO PARCEIRO

VANTAGEM DE TER A ETMA COMO PARCEIRO

Os resultados alcançados cumpriram as expetativas de ambas as partes, demonstrando uma vez mais que a ETMA, através de inovação, desenvolvimento, conhecimento, flexibilidade e empenho e compromisso, cumpre com a sua missão de criar valor para os seus clientes.

A constante capacidade técnica, tecnológica e humana de adaptação às solicitações do cliente, bem como o esforço demonstrado pelas equipas em se moldarem aos novos projetos e à resolução de problemas que lhes são apresentados, fazem com que na ETMA procure, sempre, superar as expetativas dos clientes, através da prestação de serviços de valor acrescentado, suportados por soluções flexíveis e inovadoras.

CONCLUSÃO

O case study aqui apresentado é revelador da forma como a ETMA encara cada projeto. Mais do que a simples produção de peças metálicas, de acordo com as especificações fornecidas pelo cliente, a ETMA oferece apoio e capacidade técnica no desenvolvimento de cada produto, ainda antes da sua industrialização.

Assim, é missão da ETMA responder aos desafios dos seus clientes, oferecendo todo o apoio técnico especializado para o desenvolvimento de peças através do Sistema dos 10 Processos Produtivos Integrados. Uma aposta ganha que garante também a qualidade do desenvolvimento desde o projeto até ao produto final e à qual se juntam:

- O vasto know-how da ETMA no setor metalúrgico e metalomecânico (84 anos de existência);

- A elevada experiência nos mais diversos setores de atividade (automóvel, elétrico, eletrodomésticos, injeção de plásticos/sobremoldagem, fixação, entre outros);

- Uma equipa técnica qualificada, com a preocupação de melhoria contínua;

- As certificações ISO 9001, IATF 16949 e ISO 14001.

Se tem um novo projeto para desenvolver e/ou procura uma melhor alternativa para um projeto já existente, a ETMA está disponível para colaborar e ajudar a encontrar a melhor resposta.

Estamos convictos que podemos ajudar! Consulte-nos: marketing@etmametalparts.com