Contextualização

No seguimento da solicitação do seu cliente VIPEX, a ETMA Metal Parts participou no desenvolvimento de um conjunto de peças para, posteriormente, serem fornecidas a uma grande cadeia internacional de distribuição na área do desporto. A atuar na área da injeção plástica, a VIPEX é cliente da ETMA desde 2015.

Para a industrialização das peças foi necessário considerar as necessidades específicas dos processos produtivos posteriores à maquinação. Neste caso tratava-se da injeção plástica.

Assim, como as especificações documentadas eram apenas relativas ao cliente final, foi necessária a colaboração com a VIPEX, visto que seria esta a desenvolver o processo de injeção plástica subsequente, de forma a perceber quais os requisitos deste processo e enquadrá-los nas capacidades da ETMA e, deste modo, conseguir-se um processo fiável e consistente de fornecimento continuado.

Este projeto foi dimensionado para a produção de 1.000.000 de peças por ano.

O pedido do cliente

Este projeto consistiu em desenvolver um processo de fabrico robusto e capaz de fornecer duas peças distintas em grandes séries (o corpo para ponta plástica e o conjunto montado com ponta de aço) e com um nível de qualidade elevado, rigoroso e consistente, para não prejudicar o processo de injeção plástica subsequente.

Desenvolvimento do projeto

Após diversas discussões técnicas, durante um longo período de tempo, foram desenvolvidos vários protótipos e pequenas séries de produção com diferentes versões até se conseguir identificar todo o conjunto de requisitos para a produção em série que iria permitir ter o processo robusto e eficiente como o que a ETMA apresenta agora.

O projeto “Corpo e ponteira metálica de um dardo” envolveu 6 dos 10 processos produtivos integrados da ETMA:

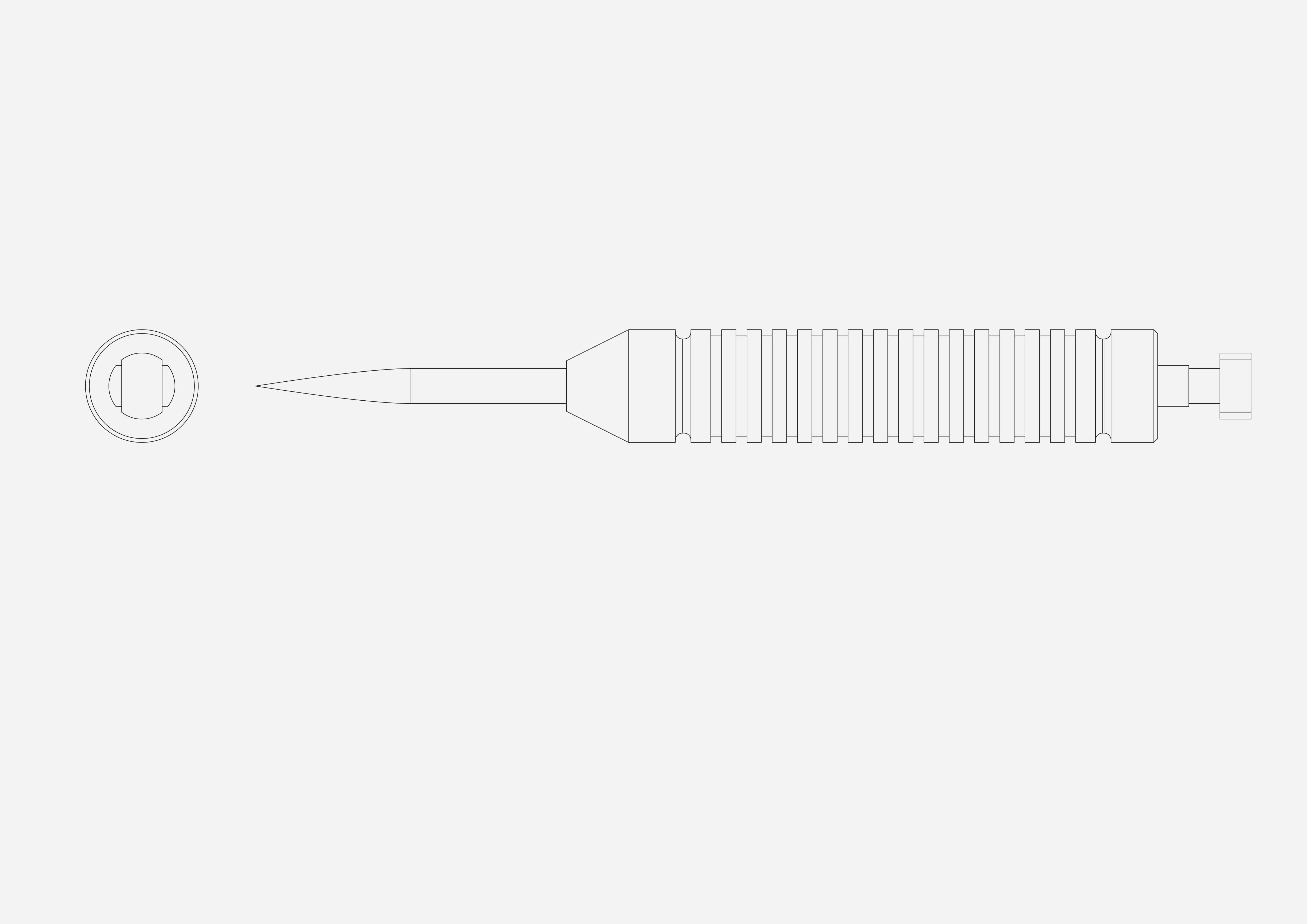

Tratando-se de um conjunto constituído por dois subcomponentes, foi necessário não só desenvolvê-los e industrializá-los individualmente, como também industrializar o seu processo de montagem:

- O corpo do dardo

- A ponteira do dardo

O primeiro subcomponente, que arrancou com maior tranquilidade, foi o do corpo do dardo. Este foi desenvolvido para torneamento em tornos multifuso, equipamento este altamente capacitado para a sua produção.

O primeiro subcomponente, que arrancou com maior tranquilidade, foi o do corpo do dardo. Este foi desenvolvido para torneamento em tornos multifuso, equipamento este altamente capacitado para a sua produção.

Posteriormente foi feita a retificação do diâmetro exterior em máquinas de retificação sem centros processo este adicionado dada a reduzida tolerância a esta zona da peça.

Outro processo aqui incorporado foi o do tratamento de superfície com dois objetivos: garantir à peça maior resistência ao desgaste, oxidação, corrosão, abrasão e outros processos externos; e proporcionar um acabamento perfeito e uniforme, melhorando a estética da peça.

Procurou-se aqui, sobretudo, adequar as tolerâncias de produção deste subcomponente aos requisitos dimensionais para os processos posteriores, tanto a montagem na ETMA, como a injeção plástica no cliente, sem, no entanto, comprometer o custo final dos componentes maquinados. Uma vez otimizados esses requisitos, o processo avançou sem problemas para a produção em série. A colaboração entre ETMA e cliente e os ajustes realizados durante o desenvolvimento permitiram, no final, que se tenha alcançado um produto com a qualidade pretendida a um custo otimizado.

O segundo subcomponente, a ponteira do dardo, exigiu maior esforço de desenvolvimento. Desde o início que a aparência das pontas assumiu ser o fator crítico no processo, pelo que foi necessário maior empenho da Gestão de Projeto e mobilização dos recursos de Produção, antes de se avançar para a sua produção em série. Nesse sentido, foram realizados estudos e análises internas para avaliar qual seria o processo mais eficaz para a obtenção de peças 100% ótimas.

Assim, em termos dos processos produtivos utilizados nesta segunda peça, foram integrados o forjamento a frio, o tratamento de superfície, bem como o tratamento térmico. Este último com o objetivo de melhorar as propriedades mecânicas das peças, conferindo-lhes dureza.

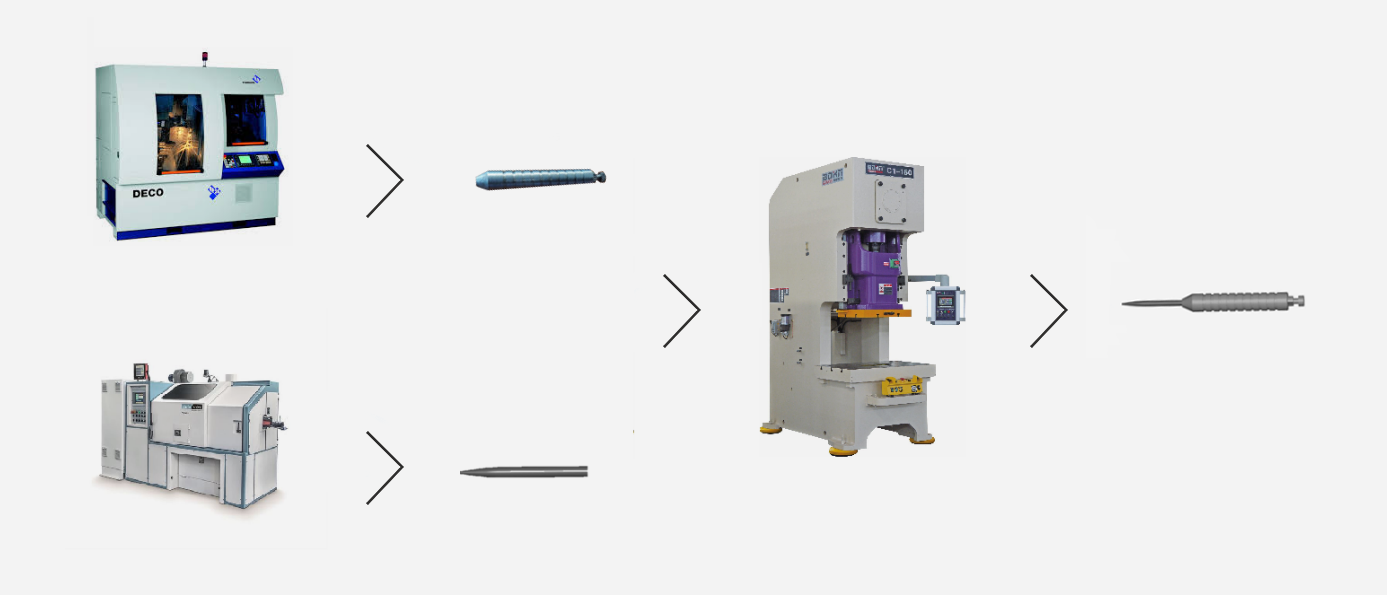

Por fim, procedeu-se à montagem do conjunto das duas peças, recorrendo-se aos dois últimos processos produtivos previstos: desenvolvimento de ferramentas com o propósito de automatizar a montagem dos 2 componentes.

Hoje, a ETMA alcançou uma versão final que sustenta tanto a qualidade do produto final com excelente acabamento e aspeto visual, como um produto que permite que o último processo interno da ETMA (a cravação da ponteira junto ao corpo) decorra com elevada cadência e ausência de rejeições e desperdícios. Tal como acontece em todos os projetos desenvolvidos pela ETMA, poder-se-á dizer também que se tratou de um processo realizado e pensado com o envolvimento de todos stakeholders deste projeto.

Hoje, a ETMA alcançou uma versão final que sustenta tanto a qualidade do produto final com excelente acabamento e aspeto visual, como um produto que permite que o último processo interno da ETMA (a cravação da ponteira junto ao corpo) decorra com elevada cadência e ausência de rejeições e desperdícios. Tal como acontece em todos os projetos desenvolvidos pela ETMA, poder-se-á dizer também que se tratou de um processo realizado e pensado com o envolvimento de todos stakeholders deste projeto.

Entretanto, existem ainda possibilidades de melhoria nos processos aqui apresentados que, ao longo da vida do produto, serão explorados. Há sempre margem para melhoria e esse é um dos princípios basilares da ETMA: evoluir sempre.

Vantagens dos processos produtivos integrados ETMA

A execução deste projeto reflete a utilização conjunta de 6 dos 10 processos produtivos da ETMA, disponibilizando internamente todas as valências para a execução da solução apresentada ao cliente. Desta forma, a ETMA apresentou ao cliente inúmeras vantagens, entre as quais se destacam:

- Maior controlo dos processos e a sua interação e, consequentemente, maior flexibilidade;

- Lead times mais reduzidos, uma vez que os processos e respetivos tratamentos são realizados indoor;

- Redução de custos logísticos;

- Otimização de especificações de produto;

- Redução de custos de qualidade;

- Redução de custos de produção;

- Know-how diversificado que abrange diferentes competências

Conclusão

O case study aqui apresentado é revelador da forma como a ETMA encara os seus projetos desde o protótipo até ao produto final, tendo sempre em vista a melhoria contínua. De facto, uma das suas mais-valias é, efetivamente, a presença de uma colaboração técnica de todas as partes envolvidas no desenvolvimento da peça, para que esta seja funcional para o cliente, exequível para a ETMA e, obviamente, mais eficiente e económica para ambos.

É missão da ETMA responder aos desafios dos seus clientes, oferecendo todo o apoio técnico especializado para o desenvolvimento de peças através do sistema dos 10 processos produtivos integrados. Uma aposta ganha que garante também a qualidade do desenvolvimento desde o projeto ao produto final e à qual se juntam:

- O vasto know-how da ETMA no setor metalúrgico e metalomecânico (80 anos de existência);

- A elevada experiência nos mais diversos setores de atividade (automóvel, elétrico, eletrodomésticos, injeção de plásticos/sobremoldagem, fixação, entre outros);

- Uma equipa técnica qualificada, com a preocupação de melhoria contínua;

- As certificações ISO 9001, IATF 16949 e ISO 14001.