Este artigo serve como estudo de caso para o processo produtivo de Forjamento a frio e relata de forma resumida a experiência de projeto com um parceiro de negócio da ETMA.

Fique a saber como a ETMA encara os seus processos de negócio, aportando desde o primeiro momento toda a sua experiência e conhecimento técnico em benefício dos seus clientes, sinalizando também a grande vantagem patente no seu modelo dos 10 processos produtivos integrados.

Contextualização

O cliente é líder europeu nos sistemas de iluminação pré-fabricados para veículos de reboque. Tem 4 fábricas em todo o mundo e 8 centros de distribuição. O seu volume de negócios em 2017 ascendia a 150M€.

O pedido do cliente

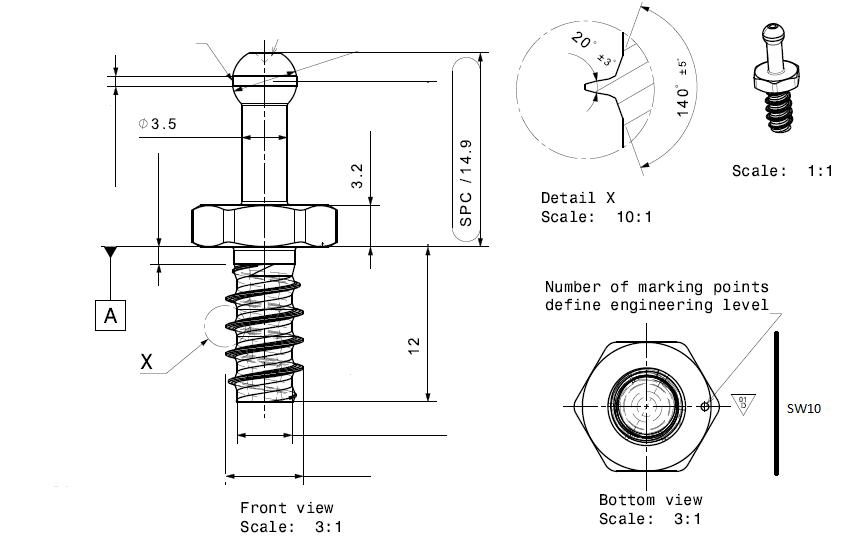

O cliente queria desenvolver um sistema que permitisse a montagem da ótica traseira de algumas versões do projeto K9 da PSA (Peugeot Partner, Citroën Berlingo e Opel Combo) de uma forma mais fácil e rápida. Para isso tinha de substituir alguns dos parafusos que apertavam a ótica ao chassis por um sistema de clipagem, com uma peça com contra-saída.

Desenvolvimento do projeto

Reunimos as nossas equipas comercial e técnica, e decidimos orçamentar a peça utilizando o processo de torneamento devido ao seu desempenho e precisão. Não obstante, na discussão surgiu a hipótese de fazermos a peça utilizando a estampagem por forjamento a frio.

Devido à maior rapidez de produção e ao menor desperdício de material, a produtividade aumentaria e o custo em matéria prima seria mais reduzido, permitindo assim baixar o custo unitário de cada peça.

Em conversa com o cliente expusemos os dois cenários e este deu o aval para começarmos a desenvolver uma forma de produzir a peça solicitada através do forjamento a frio.

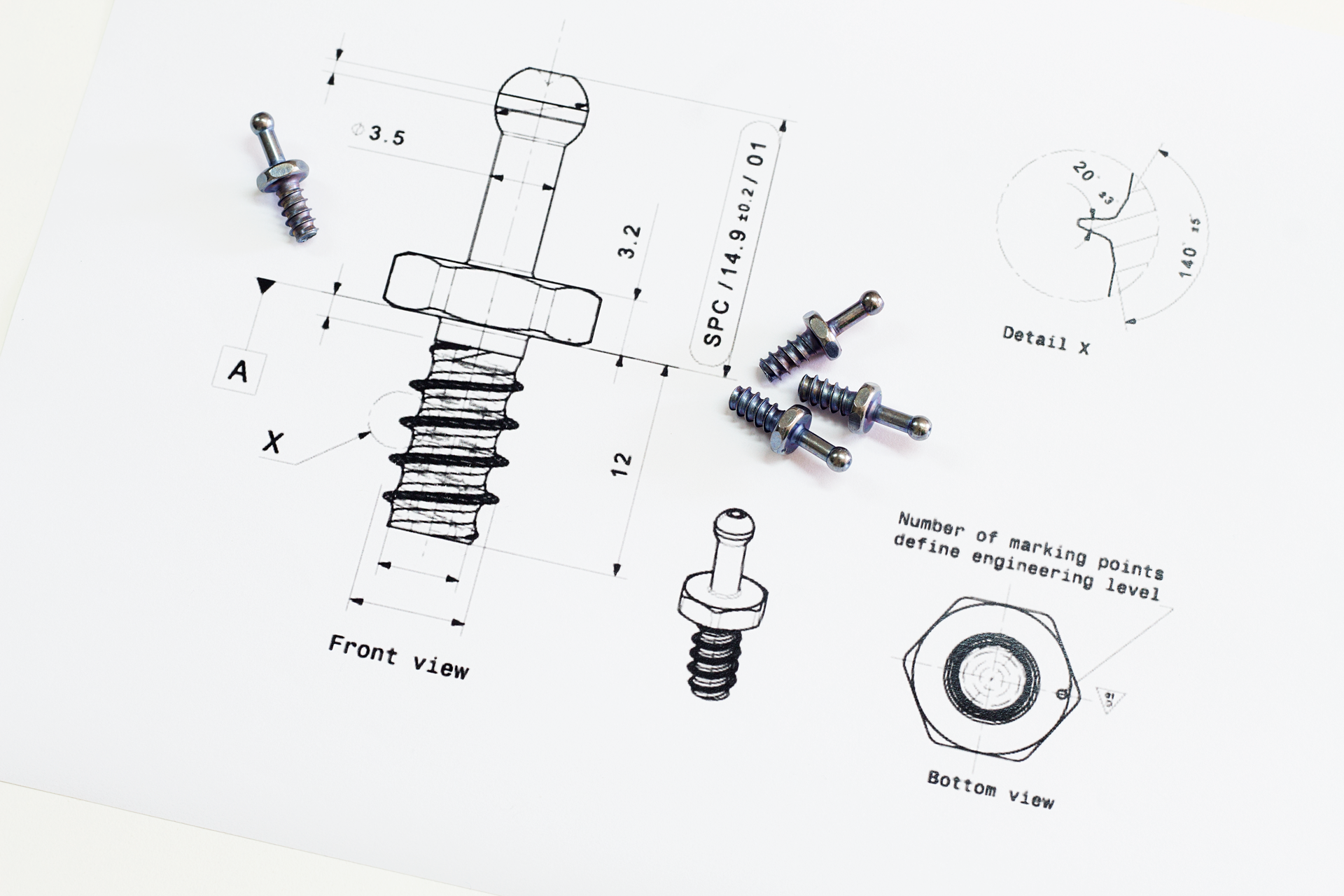

A equipa técnica e a equipa de produção colocaram mãos à obra e algumas semanas depois tínhamos um protótipo para mostrar ao cliente.

O feedback foi positivo e, apenas com um ligeiro ajuste de quota, conseguimos produzir uma peça 35% mais barata do que o orçamentado através do processo produtivo inicial.

Benefícios e considerações finais

O processo aqui relatado demonstra a forma como nós vemos os nossos projetos: funcional para o cliente, exequível para nós e mais eficiente para ambos. Acreditamos que as parcerias estreitas com os nossos clientes nos levam num caminho de melhoria contínua onde todos ficam a ganhar.

Se tiver interesse em saber mais sobre a ETMA e eventualmente consultar-nos sobre algum projeto que tem em mãos, não hesite em contactar-nos.

[…] disso mesmo é descrito neste case-study onde a aplicação do processo de forjamento a frio como alternativa ao torneamento permitiu […]

[…] uma flexibilidade muito interessante aos olhos do cliente. Esta flexibilidade está bem patente no case study do […]