Este mes vamos a explicar en detalle el proceso de forja en frío, para dar a conocer su utilidad, ventajas y las etapas que forman nuestro procedimiento interno cada vez que recibimos un nuevo proyecto.

¿En qué consiste la forja en frío?

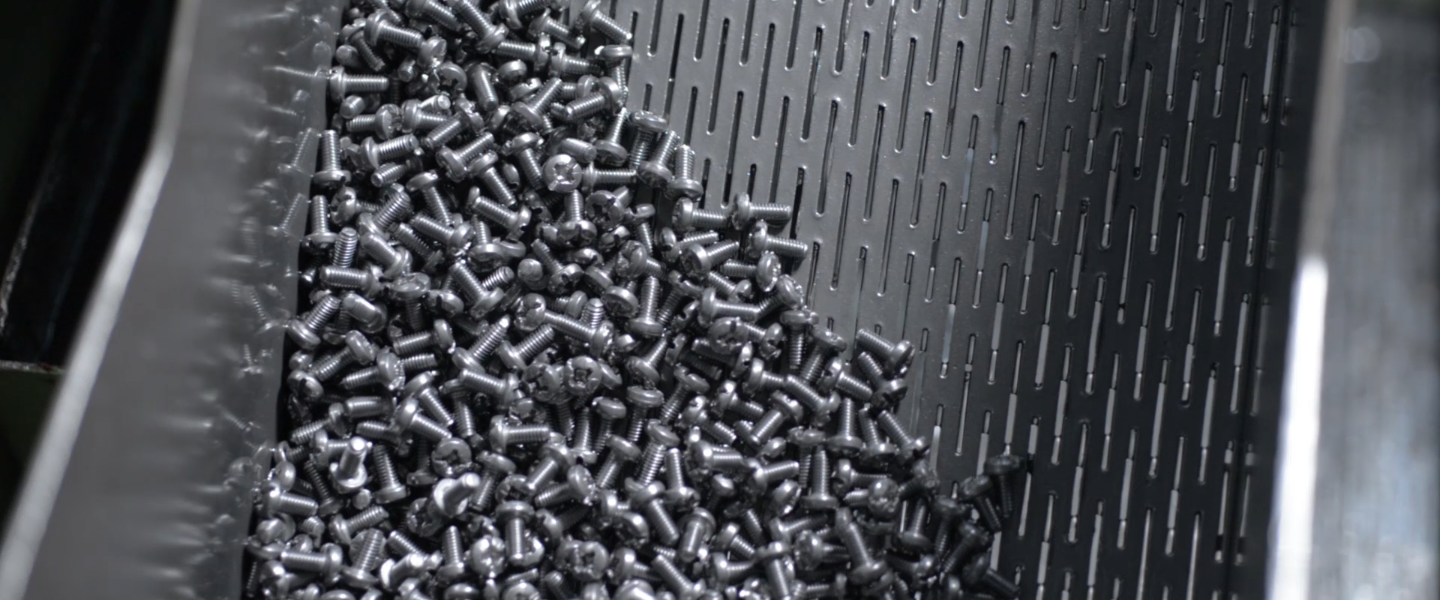

La forja en frío es un proceso productivo por conformado en el que no existe ningún tipo de eliminación ni adición de material. Este proceso consiste en la aplicación de presiones extremadamente elevadas en el material, provocando su deformación (conformado) a una forma preimpuesta. Se usa la designación “en frío” porque se trata de un proceso durante el cual el material se encuentra a temperatura ambiente, sin precalentamiento. Como consecuencia, el nivel de resistencia mecánica del material es más elevada que el obtenido con un proceso “en caliente”.

Así, la capacidad de deformación plástica del metal (conformabilidad o ductilidad) es más reducida, por lo que la obtención de geometrías complejas es limitada. Este proceso se utiliza normalmente en el fabrico de piezas con dimensiones y pesos relativamente reducidos, como tornillos, ganchos, anillas, varillas, ejes, entre otros.

Ventajas del proceso de forja en frío

Las principales ventajas de este proceso son la elevada calidad dimensional, el excelente acabado superficial, el ahorro de materia prima y una mayor productividad, evitando los efectos colaterales del trabajo en caliente, como la oxidación, la descarburación y la contracción térmica. Por todos estos motivos, este proceso es muy competitivo.

Un ejemplo de ello es la descripción de este case study, en el que la aplicación del proceso de forja en frío como alternativa al torneado permitió un ahorro de cerca del 35 % a uno de nuestros clientes.

El procedimiento adecuado para una buena ejecución

Para una buena ejecución del proceso de forja, ETMA sigue un procedimiento con las siguientes etapas:

- Analizar el diseño final del cliente para comprobar las dimensiones y las tolerancias dimensionales, entre otros;

- Confirmar las reducciones de área que se pretenden obtener, teniendo en cuenta los límites permitidos por el material que se va a usar;

- Calcular el volumen y el peso de la pieza a partir del diseño del forjado;

- Definir la largura inicial de la preforma a partir del peso calculado y usar, siempre que sea posible, estándares normalizados;

- Trazar el plan de operaciones en el que se deberán incluir las etapas de procesamiento, desde el corte hasta la operación final de forja, los límites del proceso, como las reducciones de área, la largura máxima de la preforma fuera de la matriz superior e inferior, los pasos de conformado necesarios y también las limitaciones del equipo, como la carrera de extracción, la capacidad de desplazamiento del material y la velocidad de conformado;

- Al proyectar las herramientas, adecuarlas a los «estándares» de la empresa y, en este momento, confirmar que la carrera de la extracción permite que la pieza se encuentre realmente suelta de las matrices y en condiciones de permitir la actuación del sistema de transferencia entre puestos;

Conclusión

Por ello, el proceso de forja en frío es muy útil en la mayoría de nuestros 10 procesos productivos y, aunque tenga algunas limitaciones de aplicación, ofrece una gran contribución al ahorro de costes y a la optimización de los recursos.

Para saber más sobre este proceso conozca un caso de aplicación real de este proceso en uno de nuestros clientes, o descargue nuestro catálogo.