Este mês vamos detalhar o processo de Forjamento a frio, dando a conhecer a sua utilidade, vantagens e as etapas que constituem o nosso procedimento interno sempre que recebemos um novo projeto.

Em que consiste o forjamento a frio

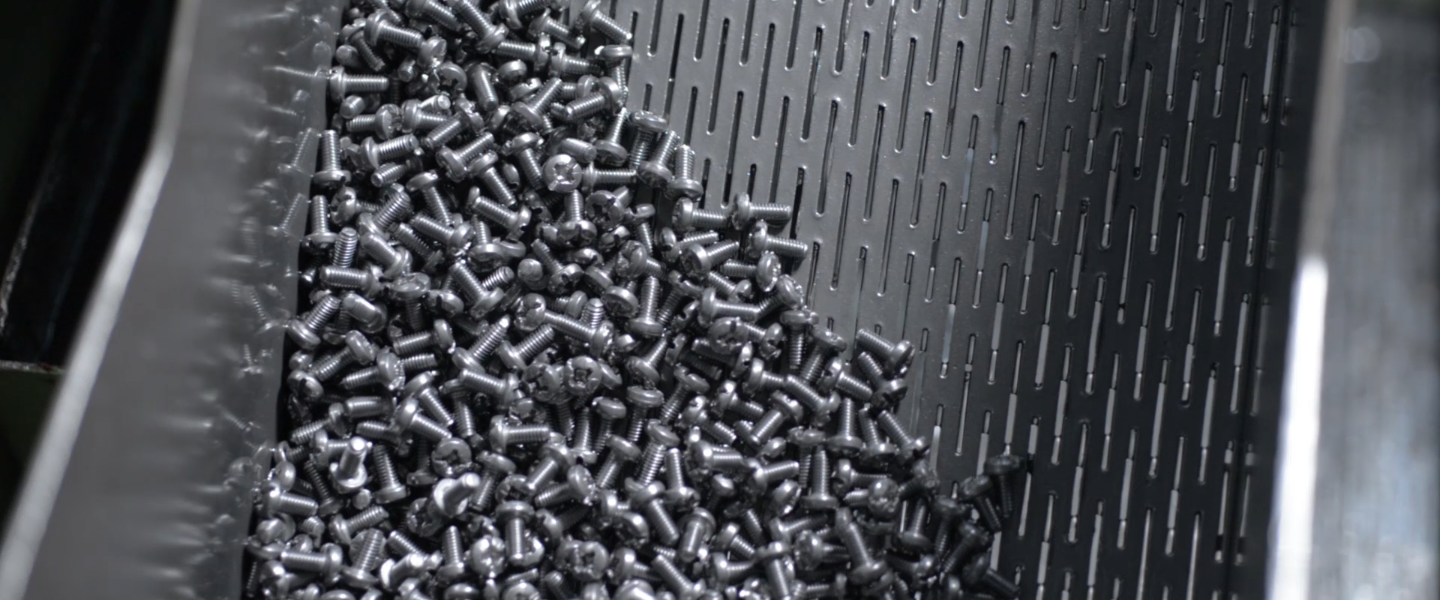

O forjamento a frio é um processo produtivo por conformação, em que não há lugar a qualquer tipo de remoção ou adição de material. Este processo consiste na aplicação de pressões extremamente elevadas no material, provocando a sua deformação (conformação) a uma forma pré imposta. A designação “a frio” deve-se ao facto do processo decorrer com o material à temperatura ambiente, sem pré-aquecimento. Por consequência, o nível de resistência mecânica do material é mais elevada do que aquele que se verificaria num processo “a quente”.

A capacidade de deformação plástica do metal (conformabilidade ou ductilidade) é portanto mais reduzida, pelo que a obtenção de geometria muito complexas é limitada. Este processo é normalmente empregue na fabricação de peças com dimensões e pesos relativamente reduzidos, como parafusos, ganchos, argolas, varetas, eixos, entre outros.

Vantagens do processo de forjamento a frio

As principais vantagens do processo residem na elevada qualidade dimensional, bom acabamento superficial, poupança de matéria-prima e maior produtividade, evitando efeitos colaterais do trabalho a quente, como a oxidação, a descarburação e a contração térmica. Este processo é, por estes motivos, altamente competitivo.

Exemplo disso mesmo é descrito neste case-study onde a aplicação do processo de forjamento a frio como alternativa ao torneamento permitiu poupanças na ordem dos 35% a um dos nossos clientes.

O procedimento certo para uma boa execução

Para uma boa execução do processo de Forjamento, a ETMA obedece a um procedimento com as seguintes etapas:

- Analisar o desenho final do cliente verificando dimensões, tolerâncias dimensionais, entre outros;

- Confirmar as reduções de área a serem obtidas, tendo em conta os limites permitidos pelo material a utilizar;

- Calcular o volume e o peso da peça a partir do desenho do forjado;

- Determinar o comprimento inicial da pré-forma a partir do peso calculado e utilizar, sempre que possível, padrões normalizados;

- Delinear o plano de operações onde constam as etapas de processamento, desde o corte até à operação final de forjamento, os limites do processo, como reduções de área, comprimento máximo da pré-forma fora da matriz superior e inferior, passos de conformação necessários e ainda limitações do equipamento, como curso de extração, capacidade de deslocação de material e velocidade de conformação;

- Ao projetar as ferramentas, adequá-las aos “padrões” da empresa e, neste momento, confirmar que o curso da extração permite que a peça esteja, realmente, solta das matrizes e em condições de permitir a atuação do sistema transferência entre postos;

Conclusão

O processo de forjamento a frio é, como tal, um processo muito relevante na globalidade dos nossos 10 processos produtivos e, embora com algumas limitações de aplicação, contribui com um trade-off muito elevado entre qualidade das peças e poupança e otimização de recursos

Para saber mais sobre este processo, fique a conhecer um caso de aplicação real deste processo num dos nossos clientes ou descarregue o nosso catálogo.