Este artigo serve como caso de estudo do sistema dos 10 processos produtivos integrados e relata, de forma resumida, a experiência com um parceiro de negócio da ETMA. Fique a saber como a ETMA encara os seus projetos, aportando desde o primeiro momento toda a sua experiência e conhecimento técnico em benefício dos seus clientes.

Contextualização

Este projeto foi desenvolvido para uma multinacional que está presente em setores tão diversos como motores para aviação, equipamentos para produção de energia, sistemas de iluminação e soluções e serviços para o setor da saúde. Encontra-se atualmente em mais de 100 países e emprega mais de 300 mil pessoas em todo o mundo.

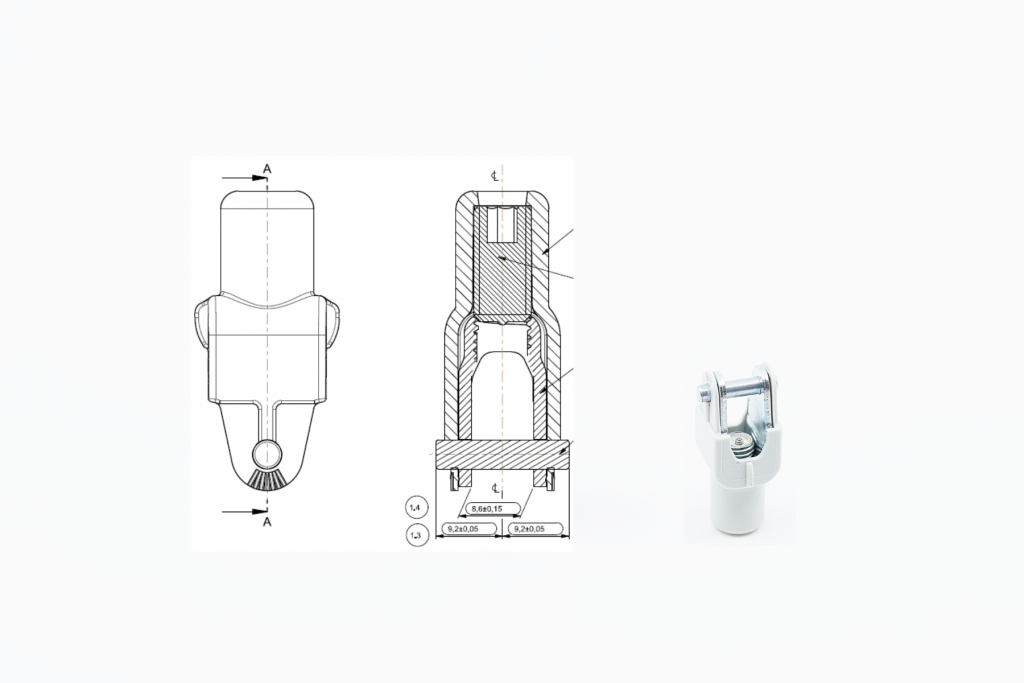

A empresa, que é cliente há mais de 30 anos, consultou a ETMA para o desenvolvimento de uma solução para o setor elétrico. Trata-se de um borne que é instalado nos disjuntores e que tem como função a ligação dos cabos de passagem de corrente aos quadros elétricos de média tensão.

Desde 2012 que a ETMA faz a produção e montagem em série de dois milhões destas peças por ano.

O pedido do cliente

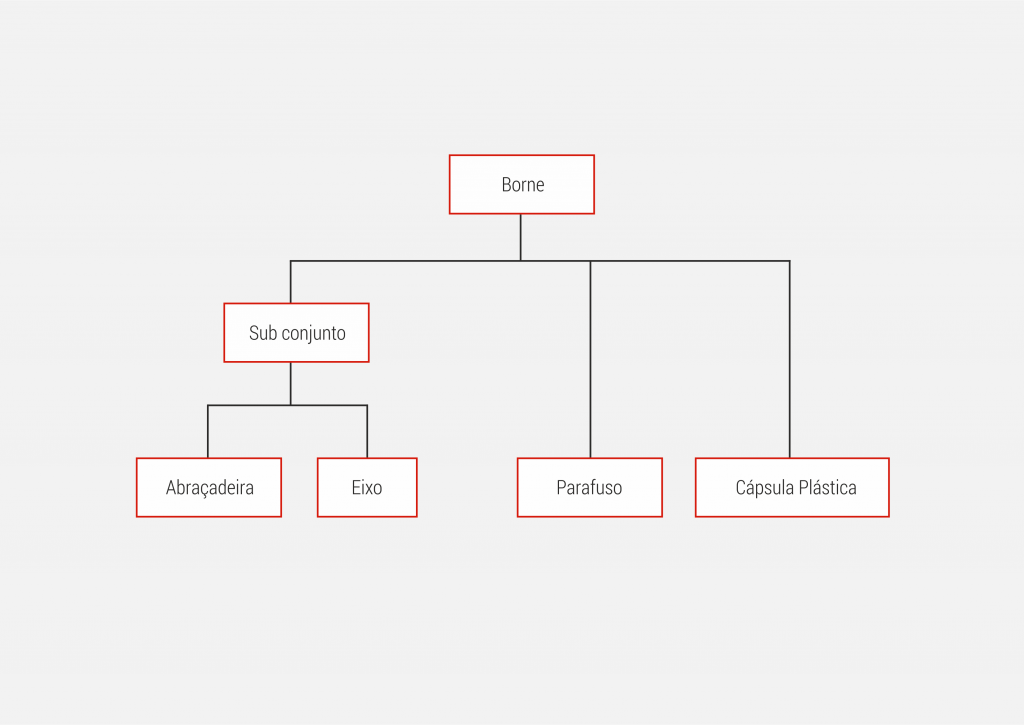

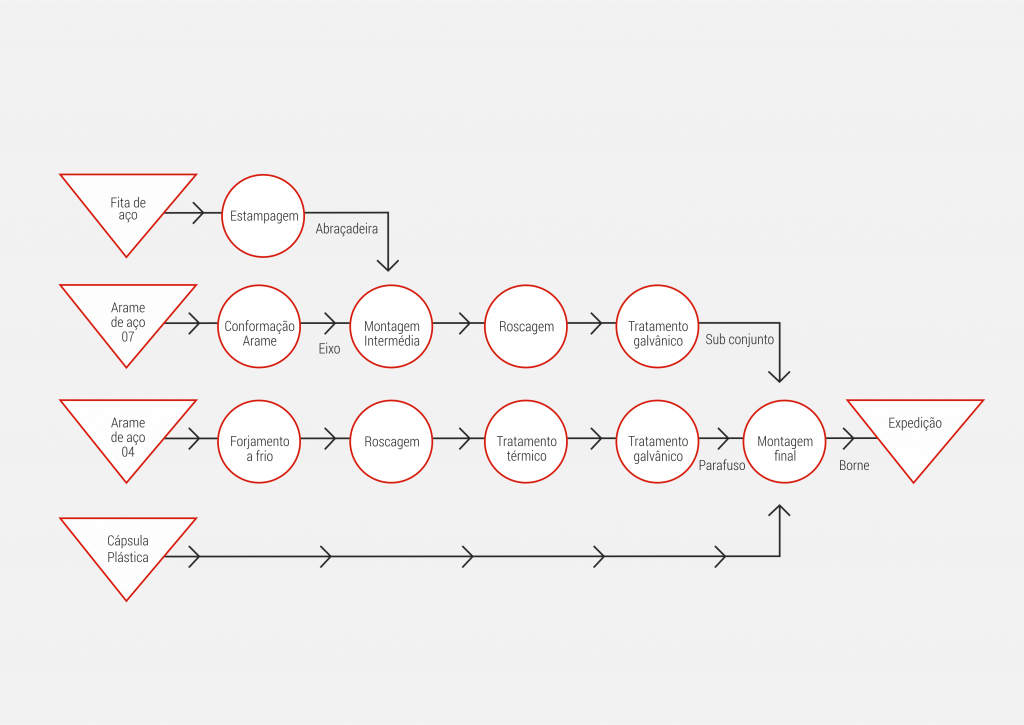

O objetivo do projeto era desenvolver uma solução composta por três peças metálicas, nomeadamente abraçadeira, eixo e parafuso. O componente em plástico é produzido por um parceiro, mas a montagem final do produto é feita internamente na ETMA.

A execução deste projeto reflete a utilização conjunta dos vários processos produtivos da ETMA. A empresa disponibiliza, indoor, todas as valências para a execução desta solução. Neste caso são utilizados nove dos 10 processos produtivos existentes na empresa. Em suma, os processos produtivos envolvidos são:

- Protótipos

- Ferramentas e Equipamentos

- Estampagem

- Forjamento a frio / Parafusos

- Conformação de arame

- Tratamentos térmicos

- Tratamentos de superfície

- Montagem

- Inspeção e Escolha

Desenvolvimento do projeto

Antes do processo produtivo propriamente dito, a ETMA idealizou um conjunto de protótipos ligeiramente diferentes entre si para que o cliente pudesse validar não só o conceito do produto final, como também a sua funcionalidade. Depois de escolhido o protótipo, avançou-se com a execução da ferramenta e com todo o processo de industrialização da peça.

A abraçadeira, em fita de aço, é submetida a um processo de estampagem e o eixo, em aço com 7 mm de diâmetro, é submetido a um processo de conformação de arame. As peças resultantes destes processos produtivos, através de uma montagem intermédia, formam um subconjunto. Esse subconjunto é sujeito a um processo de roscagem e, ainda, a um tratamento galvânico. O que resulta da montagem destas duas peças é a estrutura base para a montagem do conjunto final.

O parafuso usado no conjunto final é também da responsabilidade da ETMA. Para este componente utiliza-se arame de aço de 4mm de diâmetro. Após os processos de forjamento a frio e roscagem, o parafuso é submetido ao tratamento térmico, que tem como objetivo aumentar a dureza e resistência mecânica, assegurando assim que o componente mantém o desempenho desejado. Finalmente, o tratamento galvânico assegura a adequada resistência à corrosão ambiental que o parafuso deverá enfrentar durante a sua vida de serviço.

A cápsula plástica que serve de isolamento elétrico ao conjunto é fornecida por um parceiro estratégico da ETMA.

A montagem final permite a obtenção do conjunto funcional que é fornecido ao cliente. Antes de ser expedido, este produto é ainda sujeito a uma inspeção/escolha final de qualidade e embalado segundo os requisitos do cliente.

Tendo como base a melhoria contínua, a ETMA abraça os novos desafios e procura as mais recentes tecnologias de produção. Neste caso de estudo, por exemplo, a ETMA procedeu ao desenvolvimento e implementação de uma célula de fabrico robotizada (equipamento) para a montagem final, de forma a assegurar uma maior cadência produtiva dos dois milhões de peças por ano.

Considerações finais

O conjunto borne é já um produto histórico na ETMA e é um claro exemplo das vantagens que o cliente tem em contratar uma empresa que agregue os vários processos produtivos de um produto composto. Assim, o modelo dos 10 processos produtivos agrega várias vantagens, nomeadamente:

- maior controlo dos processos e sua interação e, consequentemente, maior flexibilidade;

- lead times mais reduzidos, sobretudo em produção multiprocesso (exemplo, se os tratamentos térmicos e de superfície tivessem de ser feitos externamente, o lead time aumentaria exponencialmente);

- otimização de custos, em termos de logística e qualidade.

A experiência acumulada ao longo dos anos, neste processo e em processos semelhantes, permite à ETMA compreender a interligação e prever potenciais efeitos em cascata entre os vários processos, antecipando problemas e respetivas soluções. Mais ainda, essa interligação entre processos pode ser estudada e testada rapidamente, para que os processos se autoajustem, permitindo que o produto fabricado seja exatamente o que o cliente necessita.

Conclusão

Em suma, a missão da ETMA é responder aos desafios dos seus clientes, oferecendo todo o apoio técnico especializado para o desenvolvimento de protótipos através do sistema dos 10 processos produtivos integrados. A ETMA garante também a qualidade do desenvolvimento desde o projeto ao produto final e tendo como principal objetivo a industrialização. Este sistema apresenta uma grande vantagem competitiva que se traduz na sua proposta de valor.

_____________________________________________________________________________________________________________________

Saiba mais sobre as vantagens do sistema dos 10 processos produtivos da ETMA neste artigo.

Fique ainda a conhecer outro caso de aplicação real e/ou descarregue o nosso catálogo.