Dando continuidade à série de artigos sobre “O processo de estampagem e as suas respostas para a indústria”, depois de termos abordado o processo produtivo de estampagem e as diferenças entre estampagem progressiva e estampagem transfer, nesta nova conversa com o Engº Miguel Queirós, técnico comercial da ETMA, iremos abordar a área de Projeto e Fabrico de Ferramentas.

A indústria das ferramentas de estampagem encontra-se em constante crescimento tecnológico, ao qual a ETMA não tem sido alheia. Neste contexto, a empresa desenvolveu internamente a sua própria secção de Fabrico de Ferramentas, onde projeta e produz as ferramentas que depois são utilizadas no fabrico das peças. Pode falar-nos um pouco desta estratégia?

A estratégia da ETMA em desenvolver e fabricar as suas próprias ferramentas de estampagem tem permitido acompanhar as evoluções do mercado em termos de exigências de qualidade e cumprimento de prazos. Por outro lado, permitiu aos nossos técnicos acumular um extenso conhecimento, não só sobre o fabrico, montagem e manutenção de ferramentas, mas também do próprio processo, máquinas, métodos de trabalho, etc., ou seja, de todos os aspetos que condicionam a produtividade do processo de estampagem e da dinâmica com que esses aspetos se relacionam.

Daí resulta a disponibilização de um elevado apoio técnico aos nossos clientes, seja na otimização do desenho da peça, seja no fabrico de ferramentas robustas, fiáveis e perfeitamente adaptadas ao processo produtivo da ETMA, seja na melhoria contínua de todo o ciclo produtivo interno.

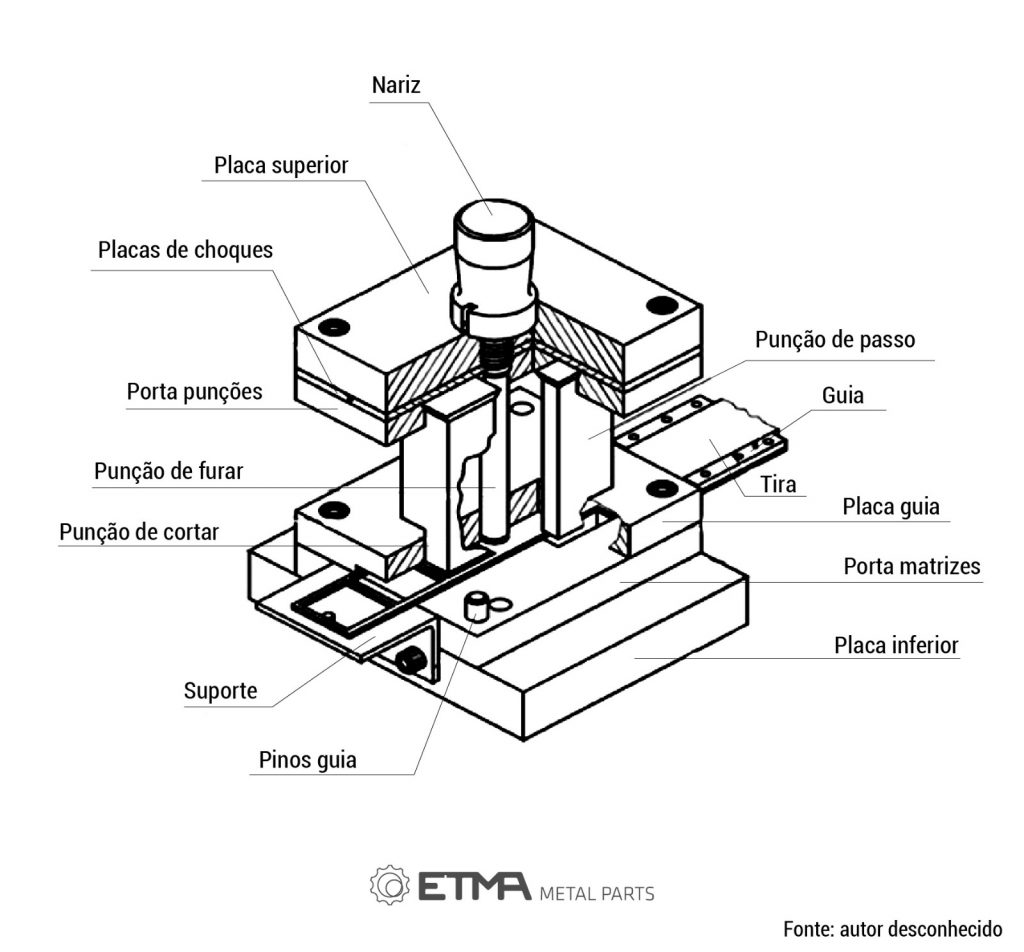

De forma sucinta, quais são os elementos básicos de uma ferramenta de estampagem?

Os elementos básicos de uma ferramenta de estampagem, também denominada estampa ou prensa, são: punção, matriz e cerra-chapas. Estes são os elementos indispensáveis para dar a forma pretendida à chapa (função conformação).

Para além desta função básica e essencial, as ferramentas de estampagem devem assegurar funções adicionais:

- Alimentar a tira de material, que deve ser conduzida e posicionada corretamente ao longo dos sucessivos passos da estampagem;

- Guiar o movimento do punção em relação à matriz, para manter o respetivo alinhamento durante o abrir e fechar contínuo da ferramenta;

- Extrair os retalhos de chapa cortados da tira e segregar esses retalhos, evitando que se misturem com as peças;

- Extrair as peças quando estas são separadas no final do seu avanço ao longo da ferramenta;

- Finalmente, assegurar a correta lubrificação de todos os elementos móveis da ferramenta, por forma a diminuir o seu desgaste e consequentes paragens para manutenção.

Assegurar essas funções vai aumentar a complexidade da ferramenta, correto? Esse aumento de complexidade é necessário?

De facto, o aumento de funções vai tornar a ferramenta mais complexa. Mas, só é possível fabricar milhões de peças com qualidade consistente e poucas paragens de manutenção se as ferramentas forem robustas e fiáveis.

Um pequeno exemplo. O guiamento de punções e matrizes, se não for adequado, vai permitir a variação da folga de ajuste entre estes elementos. Em consequência, as peças vão apresentar vários defeitos durante o fabrico do lote: variação de dimensões, aparecimento de rebarba, etc. Em casos extremos pode mesmo ocorrer o contacto entre punção em matriz, que se for ligeiro leva ao desgaste prematuro destes componentes (e consequentes paragens de manutenção) ou, nos casos mais extremos, pode permitir uma colisão e consequente rutura dos mesmos.

Como são implementadas essas funções?

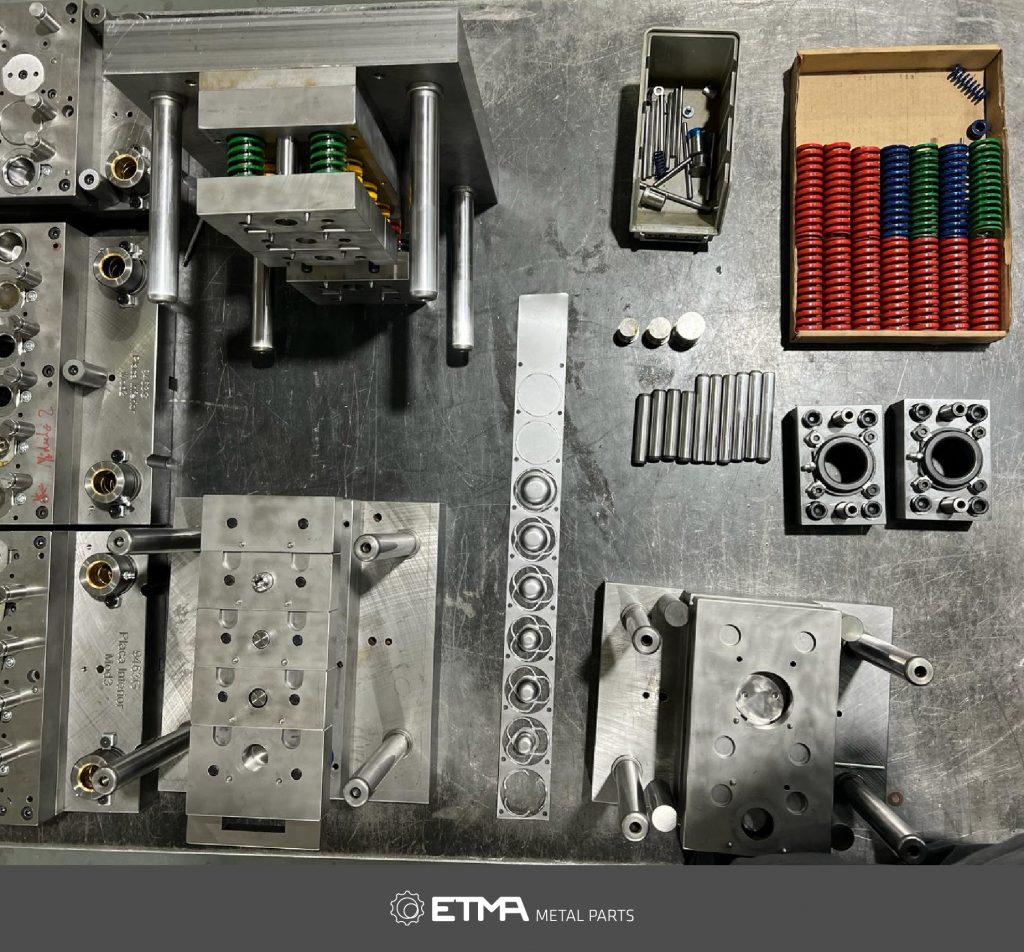

Através da definição da arquitetura de ferramenta adequada à peça a obter, da análise de implementação dessa arquitetura e pela definição e localização de elementos e acessórios que asseguram essas diferentes funções. Esses elementos podem ser adquiridos no exterior ou fabricados internamente, como aliás a própria ferramenta. De um modo geral, é preferível realizar a maioria do trabalho internamente, mas em condições de elevada ocupação da fábrica de ferramentas temos uma rede de parceiros que nos pode auxiliar.

O projeto de ferramenta tem uma sequência e princípios fundamentais a seguir?

Sim, o projeto de ferramentas para estampagem de chapa tem, na ETMA, um procedimento sequencial bem estabelecido.

O primeiro passo é, sempre, analisar a peça do ponto de vista dos requisitos e especificações finais que o cliente pretende. Chama-se a esta etapa a “análise de fazibilidade”, onde são avaliadas as tolerâncias dimensionais e geométricas definidas no desenho da peça. No limite, esta fase pode ter como conclusão da impossibilidade de fabrico da peça por estampagem.

Depois, é feito um estudo que permite estabelecer uma sequência de operações sobre uma tira de chapa que permitirá obter a peça final. Esta sequência é otimizada em termos de distribuição de forças, de número de passos necessários, etc. É o que se chama o “anteprojeto” da ferramenta que, segundo o procedimento interno de gestão de projeto da ETMA, corresponde a uma porta de validação por uma equipa multidisciplinar.

Com o anteprojeto aprovado inicia-se o projeto de ferramenta propriamente dito. São definidas as folgas de corte em função da espessura e natureza do material a estampar, são distribuídos os elementos que garantem as funções que falamos anteriormente. Em resumo, a ferramenta é projetada em detalhe. Atualmente, utilizamos um sistema de modelação 3D para realizar esta etapa, o que permite otimizar a localização dos componentes e acessórios, analisar interferências e colisões eventuais entre componentes, e mesmo simular o funcionamento da ferramenta quando todos os componentes estiverem modelados. Também permite aos operadores de máquinas que vão fabricar os componentes ter uma visão do resultado final ainda antes de iniciar a maquinagem desse componente. O projeto da ferramenta também é validado em âmbito de gestão de projeto e, só após essa validação, se inicia o fabrico da ferramenta.

No final, ao seguir estes princípios fundamentais, podemos assegurar a produção de peças com especificações rigorosas a baixo preço. Trata-se, afinal, de articular a melhor cadência possível com a fiabilidade que permita reduzir paragens para manutenção.

Por outro lado, a aplicação sistemática deste procedimento permite:

- Evitar, desde a fase inicial de conceção do processo, erros onerosos de resolução difícil e demorada;

- Ter expetativas corretas sobre custo e prazo de entrega da ferramenta e das primeiras amostras de peças;

- Obter componentes de tolerâncias apertadas, nos limites da tecnologia de estampagem.

Mas voltando um pouco atrás, há peças impossíveis de fabricar por estampagem?

Costuma-se dizer que não há impossíveis, tudo depende do custo ou investimento que se está disposto a aceitar. Ou seja, há sempre uma solução, pode é ser muito cara…

Por vezes, o cliente solicita o estudo para uma determinada peça para ser fabricada por um determinado processo de fabrico e nós concluímos que seria mais interessante, do ponto de vista económico, fabricar por outra tecnologia. Obviamente, esta solução é partilhada com o cliente e é sua decisão aceitar ou não o nosso contributo.

Quais são os tipos de ferramentas de estampagem construídas pela ETMA?

Classificando as ferramentas de acordo com os projetos desenvolvidos na ETMA e tendo em atenção a caracterização geral das ferramentas, existem dois grandes grupos de ferramentas que podemos construir:

- Ferramentas progressivas – nas quais a chapa entra em banda, com alimentação automática a partir de bobines ou manual a partir de tiras, entre uma matriz superior e inferior e vai sendo alvo de sucessivas operações (corte, dobragem ou estampagem), até à obtenção de uma determinada peça;

- Ferramentas transfer – a chapa é cortada previamente num retalho com dimensão pré determinada suficiente para a obtenção da peça final; é depois transportada sequencialmente entre as diversas ferramentas que vão executar as operações necessária à obtenção da peça final; dada a pequena dimensão das peças fabricadas na ETMA, é frequente que estas ferramentas se encontrem montadas em sequência sobre uma base comum, mas também podem ser montadas em diferentes máquinas e as chapas em diferentes etapas são tratadas como lotes em curso de produção.

Por fim, quais são as vantagens retiradas pelo cliente ao contratar a ETMA para a construção das ferramentas de estampagem para o fabrico das peças?

São muitas. Já referi, por exemplo, que pode contar com uma equipa de desenvolvimento multidisciplinar, experiente e atenta, que vai trabalhar no sentido de implementar a melhor solução produtiva, seja em termos de processo, seja de ferramenta. Mas também pode contar com essa equipa para melhorar o desenho da peça, no sentido de melhorar a sua manufaturabilidade para reduzir custos produtivos e de desenvolvimento.

Quando o componente é lançado em produção, outras equipas vão passar a acompanhar o cliente. Por exemplo, equipa de Backoffice vai estar em contacto com o cliente para o manter atualizado relativamente ao plano logística, particularmente quanto a datas e quantidades de entrega de encomendas. A equipa de Qualidade vai assegurar a satisfação do cliente, auxiliando-o e dando o suporte técnico na resolução de quaisquer problemas que possam surgir.

Em resumo, o cliente vai ser sempre ter sempre em todas as fases do ciclo de vida do seu produto o acompanhamento e suporte da ETMA, através pessoas capazes, com a competência indicada para resolver qualquer situação.

No próximo artigo, iremos finalizar o tema do processo produtivo de estampagem e as suas respostas para a indústria com a abordagem ao Parque de Máquinas de Estampagem da ETMA.